Tipps und Tricks zum Einsatz von dichter Stützstruktur und intelligentem Thermomanagement von längeren Druckpausen einzelner Düsen

Dichte Stützstruktur beim Dualdruck und Thermomanagement

Als Beispiel für dieses Tutorial wird ein Radträger verwendet, die Übungsdatei ist hier zum Download erhältlich.

Es enthält folgende Inhalte:

- Korrekte Profilauswahl für Dualdruck

- Dichte Stützstruktur zwei Optionen: ganze Stützstruktur aus Supportmaterial und nur dichte Stützen aus Supportmaterial

- Vorteile und Nachteile der beiden Varianten

- Einsatz von Grundierungsstützen

- Problematik von langen Druckpausen im Dualdruck

- Intelligentes Thermomanagement für lange Druckpausen

- Workarounds in Simplify3D für lange Druckpausen

Vorausgesetzt wird das Wissen über die Positionierung und Parametrierung von Stützpfeilern und Überhangswinkeln und die grundsätzliche Einstellung für Mehrfachdrucke in Simplify3D.

Unterschiede beim Single- und Dualdruck

Wie im Buch in Kapitel 2.7.1, 8.5 und 9.2 beschrieben, kann beim Dualdruck durch den Einsatz von entweder löslichem oder leicht wegbrechbarem Support auf zweierlei Weisen das Druckergebnis verbessert werden:

- Es ist deutlich weniger Nacharbeit zum Entfernen der Stützstruktur notwendig

- Es kann vollflächig gestützt werden, da die gute Trennbarkeit erlaubt, dichte Stützstrukturen einzusetzen.

Beim Single-Druck werden Stützen und Bauteil aus demselben Material gedruckt, das heißt die Stützpfeiler verschweißen sich auch mit dem Druckteil. Zwischen Stützstruktur und Druckteil gibt es zwar Sollbruchstellen, das Druckteil muss dennoch vergleichsweise aufwendig nachbearbeitet werden. Die gestützten Flächen haben keine richtig gute Oberfläche. In diesem Fall wird die Stützstruktur mit relativ wenig Füllgrad gedruckt, denn je stärker die Schichten gefüllt sind, umso mehr Verschweißung findet statt.

Beim Druck mit mehreren Düsen kann mit speziellen Stützmaterial gearbeitet werden. Stützmaterialien werden gezielt daraufhin entwickelt, dass der Nachbearbeitungsaufwand reduziert wird. Hier werden möglichst dicht gefüllte Stützstrukturen direkt unterhalb des Druckteils eingesetzt, die in Simplify3D einfach parametriert werden können.

Radträger – Beispieldruck

Für dieses Beispiel wird ein schneller Druck mit Schichthöhe 0,4mm eingesetzt, da das Druckteil für einen Testeinbau zu Ermittlung der möglichen Lenkwinkelvergrößerung an einem Mustang eingesetzt wird. Zusätzlich wird auf den Druck des Gewindes verzichtet. Das Bild und das Begleitvideo zeigen, dass hierfür das Gewinde des Radträgers unter den Drucktisch verschoben wird.

Stützstrukturen werden mit Überhangswinkel 55° und Stützpfeiler 6mm automatisch erzeugt, ein paar weitere Pfeiler werden hinzugefügt.

Profilauswahl und Prozess-Konfiguration

Für Beispiel wird das 2-Fach-Profil des Multirap M800 ausgewählt, die Materialauswahl auf Multec PLA-HT und Multec Smart Support eingestellt. Damit liegt auf Düse T0 PLA-HT und auf Düse T1 Smart Support.

Dieses Profil enthält bereits die Voreinstellung im Prozessreiter Stützen mit der Zuordnung von beiden Stütztypen Normal und Dicht zur Düse T1:

Damit zeigt auch die Druckvorschau die Aufteilung auf die Düsen korrekt an:

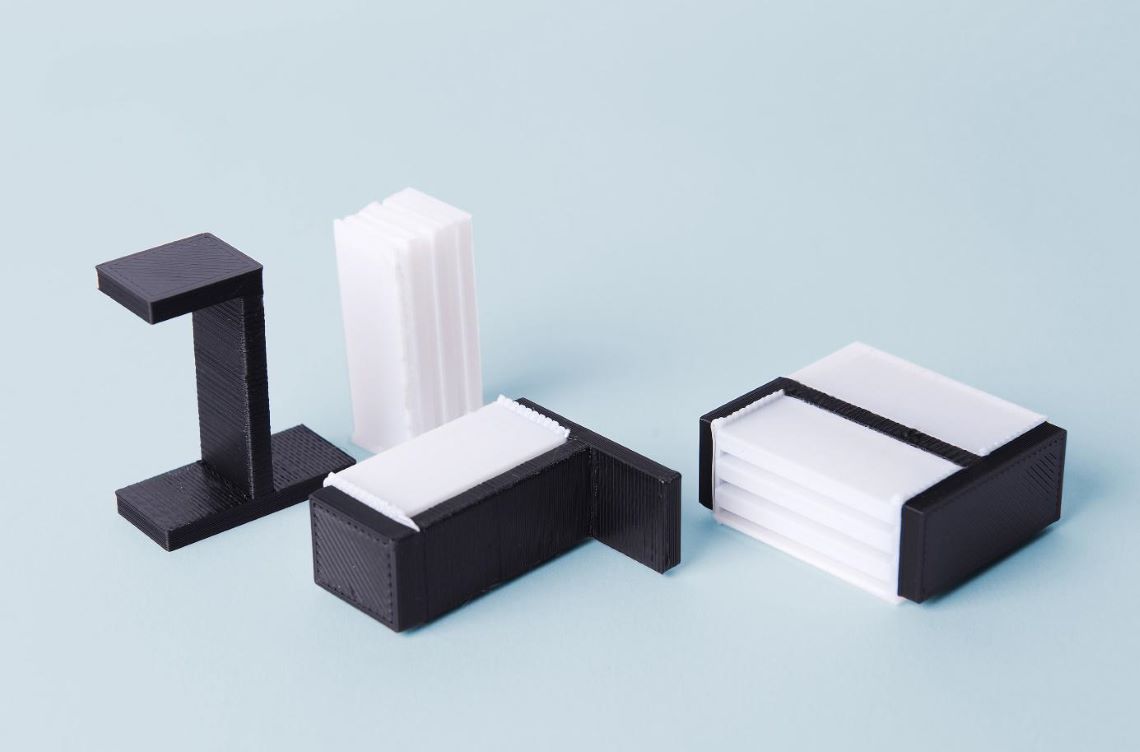

Vergleich: gesamte Stützstruktur oder nur Dichte Stützstruktur aus Supportmaterial

Simplify3D ermöglicht die Zuweisung der dichten Stützstruktur zu einer anderen Düse als die der normalen Stützstruktur. Der Unterschied ist unten abgebildet: links gesamte Stützstruktur aus Smart Support, rechts nur die dichte Stützstruktur aus Smartsupport.

Es ist sofort sichtbar: rechts wird deutlich weniger Support-Kunststoff benötigt.

Das hat zwei Vorteile:

- Die Kosten: häufig ist Stützmaterial teurer

- Die Druckdauer: Supportkunststoffe häufig nur langsamer gedruckt werden. Bestes Beispiel dafür ist PVA.

Die Nachteile dieser Druckeinstellungen wiegen dagegen schwerer:

- Zweimal die Gefahren der Übergangsstellen: es geht immer von Stützstruktur (PLA-HT) zu dichter Stützstruktur (Smart Support) und dann zum Bauteil (PLA-HT). Diese Übergänge können immer problematisch sein, da hier Kunststoffe aufeinandertreffen, die sich per se nicht verschweißen sollen.

- Längere Druckpausen für die nicht druckende Düse. Dieser Nachteil wird speziell bei Druckern ohne Düsenverschluss-Automatik und Thermomanagement zum größeren Problem.

Problematik langer Druckpausen

Grundierungsstützen sind neben ihrem eigentlichen Zweck der Düsenfüllung sehr hilfreich zur Einschätzung von Druckpausen der verschiedenen Düsen im Mehrfachdruck. Denn nur in den Schichten, in denen eine Düse auch wirklich druckt, wird die Grundierungsstütze von dieser Düse gedruckt, ansonsten wird die gesamte Fläche der Grundierungsstütze mit nur einem Material gedruckt.

Das folgende Bild zeigt die beiden Druckvarianten mit Grundierungsstütze (zur Düsenfüllung nach Druckpausen). Im linken Modell zeigt die Grundierungsstütze deutlich an, über welchen Bereich der Schichten die Düse T1 druckt: startend vom Drucktisch bis zum Ende der letzten Druckschicht durchgehend. Im rechten Modell ist sichtbar, dass die Düse mit Stützmaterial von Anfang an lange Zeit gar nicht druckt, dann mit deutlichen Unterbrechungen.

Diese Druckpausen dauern mitunter mehrere Stunden und sind für beheizte Düsen und das Druckergebnis sehr negativ:

- Es tropft ständig Material nach, die Düse läuft komplett leer

- Beim Druckstart reicht dann auch die Fläche der Grundierungsstütze nicht mehr aus

- Der Kunststoff zersetzt sich in der Düse, es droht Düsenverstopfung

Die Nachteile des rechten Beispiels überwiegen eher. Es kann dennoch im Einzelfall hilfreich sein, über diese Lösung nachzudenken. Allerdings sollte dann das Thema der langen Druckpausen mit zusätzlichen Mitteln abgemildert werden.

Lange Druckpausen – Hilfsmittel zur Verbesserung der problematik

Am Beispiel der rechten Variante des Drucks des Radträgers werden zusätzliche Abhilfen zur Verhinderung langer beheizter Düsenpausen vorgestellt.

Der rote Pfeil kennzeichnet die lange Druckdauer im Singledruck, das sind in diesem Beispiel mehrere Stunden. Die Düse T1 wird also beim Druckstart aufgeheizt und der Kunststoff hat viel Zeit zum Austropfen und Zersetzen.

Der orange Bereich wird bis auf kleinere Lücken mit beiden Düsen gedruckt. Hier ist also eher wenig Abhilfe notwendig. Darüber druckt dann bis zum Druckende nur noch die Düse T0.

Die zwei hilfreichsten Punkte gegen Leertropfen und Zersetzen des Kunststoffs der pausierenden Düse sind erstens eine Düsenverschluss-Automatik und zweitens ein intelligentes Thermomanagement.

Multec setzt beide Lösungen standardmäßig ein (folgende zwei Kapitel). Mit Simplify3D gibt es Workarounds, die am Ende dieses Tutorials erklärt werden.

Intelligenter Düsenverschluss

Der patentierte Druckkopf hat eine intelligente Verschlussmechanik mit Düsen, die hinter eine Verschlusscheibe hochgefahren werden. Damit können alle geparkten Düsen weder nachtropfen noch die Druckteiloberfläche zerkratzen. Links ist die aktive Düse sichtbar, alle anderen Düsen sind abgedeckt und verschlossen.

Thermomanagement

Durch einen intelligenten Postprozessor kühlt Multec jede Düse herunter, die eine längere Druckpause vor sich hat. Dazu sind nur zwei Einstellungen notwendig:

- Wie lange soll eine Druckpause sein, damit die Düse herunter gekühlt wird (im Standard 80 Sekunden)

- Auf welche Temperatur soll heruntergekühlt werden (standardmäßig 80°)

Der Postprozessor rechnet anhand dieser beider Einstellungen genau aus, wann eine Düse abgekühlt wird und wie lange vor dem nächsten Druckeinsatz der Befehl zum Wiederaufheizung erfolgen muss. Es gibt damit auch keine Wartezeiten. Die Düsen werden aufgeheizt, während die andere Düse ihre letzten Elemente druckt. Und zeitgenau zum Druckstart ist die Temperatur bereits erreicht.

Workarounds mit Simplify3D

Ohne Düsenverschluss und intelligentes Thermomanagement muss der Anwender innerhalb von Simplify3D diese gewünschten Abkühlzeiten ermitteln und einstellen. Am Beispiel des Radträgers rechte Variante heißt das zunächst die Ermittlung der Schichten in denen nur eine bzw. beide Düsen drucken und danach den Reiter Temperatur der Prozesseinstellungen für Düse T1 entsprechend zu parametrieren.

Voraussetzungen für das folgende Vorgehen ist: die Aufheizzeit der Düse sollte annähernd bekannt sein. Und die Druckdauer der vorhergehenden Schichten muss abgeschätzt werden. Denn daran orientiert sich, wie viele Schichten vorher die Düse den Aufheizvorgang starten muss.

- Druckpause der Düse T1 ab Druckstart bis zur ersten Stützschicht ermitteln:

Das erfolgt am besten in der Druckvorschau: scrollen der Ebenen von unten bis zu der Ebene, an der zum ersten Mal Stützmaterial eingesetzt wird. Im Bild sieht man links unten, dass die Ebene (Schicht) Nummer 95 die erste Schicht ist, die Stützmaterial enthält. Die Schicht davor hat relativ viel Fläche und damit Druckdauer. Damit wird der Aufheizvorgang in der vorhergehenden Schicht 94 gestartet.

- Ende des Druckeinsatzes der Düse T1 ermitteln:

Weiterscrollen durch die Ebenen bis zur letzten Druckschicht der Düse T1. Die letzte gedruckte Schicht der Düse T1 ist Schicht 241. Nach dieser Schicht wird die Düse T1 wieder abgekühlt.

- Einstellungen der Düse T1 im Prozess-Reiter Temperaturen entsprechend vornehmen:

In der ersten Schicht druckt die Düse T0 den Skirt/die Schürze, dort muss sie beheizt sein. In Schicht zwei wird sie auf 0 heruntergeregelt (wahlweise auch nur 80° um dann schneller wieder aufgeheizt zu sein). Um für die Schicht 95 sicher aufgeheizt zu sein, wird T1 dann bereits in Schicht 94 aufgeheizt. Und in der Schicht 242 nach der letzten Druckschicht 241 der Düse T1, wird die Düse wieder abgekühlt.

Fazit

Grundsätzlich empfiehlt sich der durchgehende Druck der Stützstruktur mit einem Stützmaterial, nur in Ausnahmefällen hilft es, die dichte Stützstruktur allein auf die Düse T1 zu legen.

Ohne Düsenverschluss und intelligentes Thermomanagement sollte die Temperaturkontrolle in Simplify3D möglichst genau eingestellt werden.

- Dichte Stützstruktur beim Dualdruck und Thermomanagement

- Radträger – Beispieldruck

- Profilauswahl und Prozess-Konfiguration

- Vergleich: gesamte Stützstruktur oder nur Dichte Stützstruktur aus Supportmaterial

- Problematik langer Druckpausen

- Lange Druckpausen – Hilfsmittel zur Verbesserung der problematik

- Intelligenter Düsenverschluss

- Thermomanagement

- Workarounds mit Simplify3D

- Fazit